|

發(fā)布時間: 2019-4-3 13:47

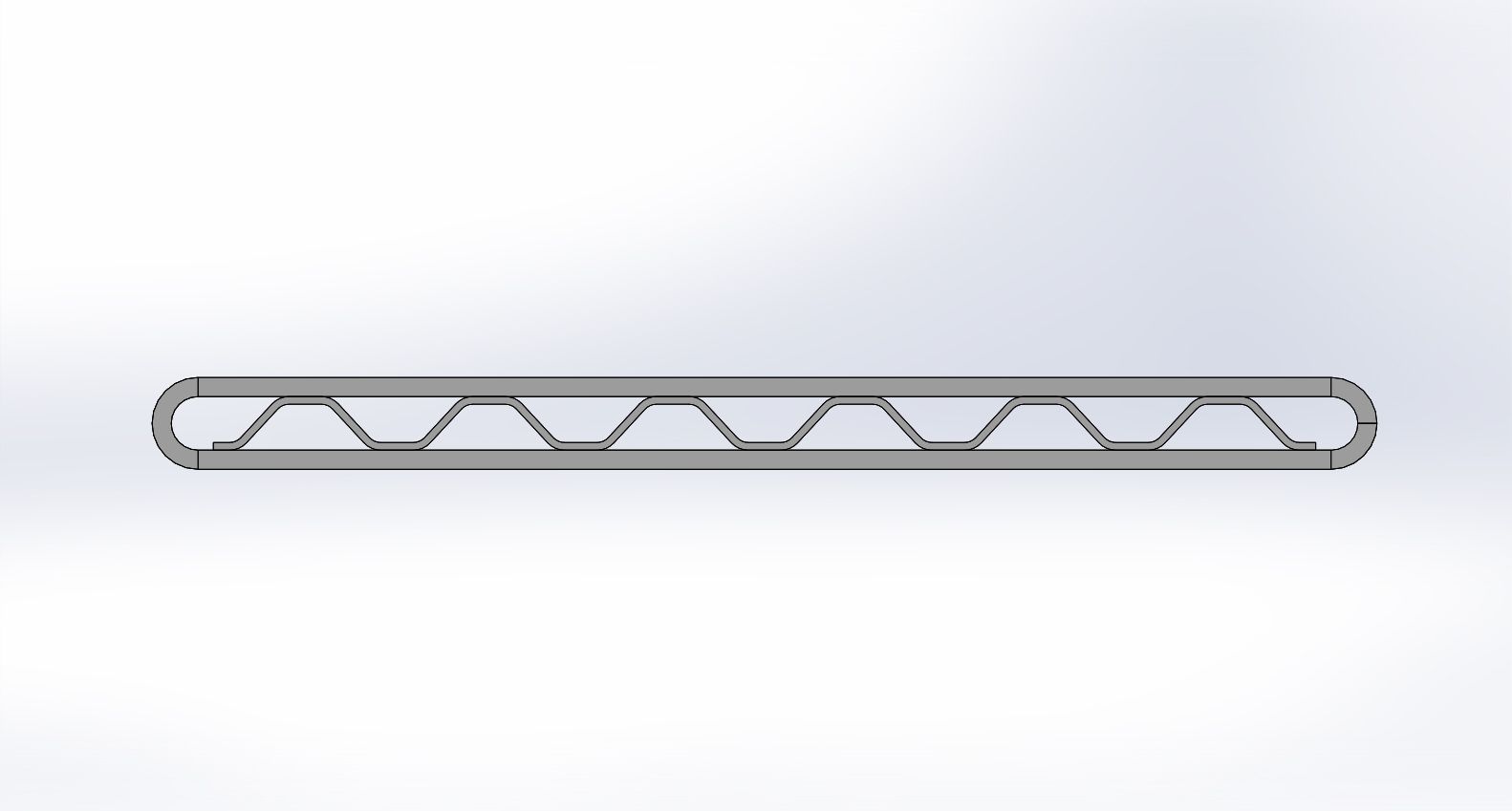

正文摘要:本人之前接觸過微通道行業(yè),,主要是汽車散熱器、冷凝器,、蒸發(fā)器,、中冷器相關生產(chǎn)工藝,就目前而言,,國內(nèi)能獨立設計生產(chǎn)微通道行業(yè)設備的沒有幾家,,能做的幾家也是盜用國外的圖紙。現(xiàn)在鋁制 ... |

| 方案 不是實際情況 這個估計找特斯拉的老板才有可能成功 國內(nèi)就算了 大家意淫一下就可以了 |

國統(tǒng)區(qū) 發(fā)表于 2019-4-4 10:099 A* \# P$ P7 e2 t$ K9 W 變形問題好解決 切斷前一工序 做矯直機構 ,,鋁本身防銹不擔心,,主要是制冷劑腐蝕問題,所以鋁箔折彎能解決這方面問題 鋁箔表面會有復合層 S7 C3 l1 y3 y6 Z8 z' j9 K6 T( g n |

pengjc2001 發(fā)表于 2019-4-4 10:476 r5 I2 t: G& T$ B7 m9 T3 V4 B, X 咱們搞機械的只需保證 方案可行能落地 至于資金 只要能行 會有人買單  , u7 m3 X" B) J8 q4 H6 l , u7 m3 X" B) J8 q4 H6 l" @* ?0 q( a! D+ K0 N 本人是真的喜歡機械行業(yè),是真的羨慕 made in germany /japan ,。+ U+ b8 h- X1 y# q0 Y* I4 m ; v: _8 k4 i0 H8 V7 s So Hope oneday MADE IN CHINA china . z4 E2 P! i; L0 Q6 |3 u 1 z' Y0 r# `+ h7 Y3 N* d) ~ G& k |

國統(tǒng)區(qū) 發(fā)表于 2019-4-4 10:09 擠壓成型模具成本高 成型的管不耐腐蝕 這是現(xiàn)在國內(nèi)外市場上有的 如果想用于家用空調(diào)顯然行不通 因此,,打算研究個復合鋁箔折彎成型,成型同時內(nèi)部肋板直接組裝在內(nèi),內(nèi)部肋板 也有鋁箔折彎成型,,成型時上下表面涂有助焊劑' W+ D) O/ \' q4 |$ b 管子整體成型后進行 冷凝器芯子組裝時 芯子整體加熱 涂有助焊劑的位置復合材料會融化然后跟管子焊牢,。 以上是初步構想 里面細節(jié)會很麻煩,開貼目的是想向工友征求更好的意見以及每個環(huán)節(jié)的細節(jié)(比如說高頻焊接焊鋁電流的控制之類的)9 f8 g: Z7 N& X. {; u6 _ 6 M$ ^/ r5 [# K' _- C 另外 國統(tǒng)工友說的熱管技術你這邊有詳細資料普及下唄,,  多謝0 r8 U- Q9 S0 Q; ]$ h' M 多謝0 r8 U- Q9 S0 Q; ]$ h' M7 f5 o) _" y, J9 Z- r |

遠祥 發(fā)表于 2019-4-4 10:09" U2 g u) V- ^ 材料方面還好 之前設計過類似的 復合材料基本滿足拉伸以及后期壓力測試要求& q# u( h. z; T) P0 [. B |

| 沒有千萬級資金的體量,,就別去折騰這個。 |

|

其實沒有明白你的意思 # q: V/ T6 l" ?7 F% L' o 1你的意思是外面管子整體冷啦成型 這個就是我說的幾年前國內(nèi)冷啦鋁型材的長厚比1:16 不知道現(xiàn)在是多少 冷拉機構估計不夠 內(nèi)部需要筋板 冷拉完; r C3 R& a, u% E' q( S* B 需要退火不 不退貨害怕影響后面工序 退火材料估計不好處理 還有表面的處理 外表面好處理 內(nèi)面呢 是先處理 還是整體完成后處理& Y* B" G; k3 L4 x: K 2 焊接 以你的內(nèi)部筋板的厚度焊接只能點焊 這樣的結果是通道相互貫通 影響不影響 產(chǎn)品的使用 還有就是可以焊接嗎 你說的高頻估計材料都不夠氧化的* e. E, | s6 C) {& W+ n 3 內(nèi)部表面的處理 一般需要防腐防銹吧 鋁顯然是不行的 4 變形問題 ,。 5 為啥不采用熱管技術呢,?5 ~1 r9 e0 i- k, m, Y( j; y7 D |

| 成型精度跟材料的等級也有關系,T1,,T2差別很大,。 |

國統(tǒng)區(qū) 發(fā)表于 2019-4-3 16:55 切斷是個問題 很容易破壞里面的肋板 不知道有沒有高速激光切割 應為成型速度蠻快的 8 q7 j8 b2 F: z8 {; I |

小黑屋|手機版|Archiver|機械社區(qū) ( 京ICP備10217105號-1,京ICP證050210號,,浙公網(wǎng)安備33038202004372號 )

GMT+8, 2025-1-9 03:09 , Processed in 0.051377 second(s), 19 queries , Gzip On.

Powered by Discuz! X3.4 Licensed

© 2001-2017 Comsenz Inc.